Ich znaczenie rośnie szczególnie w przemyśle i automatyce. Znajdują zastosowanie w robotyce, pojazdach elektrycznych oraz modelarstwie. Pozwalają na płynną regulację parametrów pracy silnika. Minimalizują straty energii. Wydłużają żywotność napędów.

Najważniejsze informacje:

- Wykorzystują modulację PWM do sterowania prędkością

- Dostępne są wersje dla różnych napięć: 12V, 24V i 230V

- Posiadają funkcje ochrony przed przeciążeniem

- Umożliwiają zmianę kierunku obrotów silnika

- Dostosowane do silników szczotkowych i bezszczotkowych

- Zapewniają precyzyjną kontrolę w szerokim zakresie prędkości

- Minimalizują straty energii podczas pracy

Co to jest regulator obrotów silnika DC i jak działa?

Regulator obrotów silnika DC to specjalistyczne urządzenie elektroniczne sterujące prędkością silników prądu stałego. Sterownik silnika prądu stałego umożliwia płynną kontrolę obrotów poprzez zmianę napięcia zasilającego. Kontroler obrotów DC znajduje szerokie zastosowanie w automatyce, robotyce i modelarstwie. Podstawowym zadaniem regulatora prędkości silnika DC jest dostosowanie parametrów pracy do konkretnych wymagań aplikacji.

Sercem urządzenia jest moduł PWM do silnika, który wykorzystuje modulację szerokości impulsu. Sterownik PWM DC zmienia czas trwania impulsów zasilających, co pozwala na precyzyjne sterowanie prędkością. Dzięki tej technologii driver silnika DC osiąga wysoką sprawność przy minimalnych stratach energii.

Najważniejsze parametry przy wyborze regulatora

Wybór odpowiedniego regulatora obrotów silnika DC wymaga analizy kilku kluczowych parametrów. Szczególną uwagę należy zwrócić na napięcie zasilania oraz maksymalny prąd pracy. Właściwe dopasowanie tych wartości zapewni bezpieczną i efektywną pracę układu.

| Parametr | Typowy zakres | Znaczenie |

|---|---|---|

| Napięcie zasilania | 12V, 24V, 48V | Determinuje kompatybilność z silnikiem |

| Prąd maksymalny | 5-30A | Określa możliwości obciążenia |

| Moc znamionowa | 60-720W | Wpływa na możliwości napędu |

| Częstotliwość PWM | 1-20kHz | Odpowiada za płynność regulacji |

Czytaj więcej: Jak działa silnik szczotkowy 230V - wszystko co musisz wiedzieć o budowie

Rodzaje regulatorów obrotów - który wybrać?

Regulatory obrotów silnika DC występują w kilku podstawowych wariantach konstrukcyjnych. Wybór odpowiedniego typu zależy głównie od planowanego zastosowania. Właściwa decyzja wpłynie na efektywność całego układu napędowego.

- Regulator analogowy - prosty w budowie, ekonomiczny, idealny do podstawowych zastosowań

- Regulator cyfrowy - zaawansowana kontrola, programowalne parametry, wyższa precyzja

- Sterownik mostkowy - umożliwia zmianę kierunku obrotów, popularny w robotyce

- Driver z sprzężeniem zwrotnym - stabilizacja prędkości niezależnie od obciążenia

Każdy typ sterownika silnika prądu stałego ma swoje unikalne cechy. Regulatory analogowe sprawdzają się w prostych aplikacjach modelarskich. Sterowniki cyfrowe dominują w przemyśle. Kontrolery mostkowe są niezbędne w projektach wymagających rewersji.

Regulatory analogowe vs cyfrowe

Regulatory analogowe wyróżniają się prostą konstrukcją i niską ceną. Oferują podstawową funkcjonalność bez skomplikowanej konfiguracji. Są idealne dla początkujących elektroników.

Sterowniki cyfrowe zapewniają precyzyjną kontrolę parametrów pracy. Posiadają zaawansowane funkcje zabezpieczeń i diagnostyki. Ich programowalność umożliwia dostosowanie do specyficznych wymagań aplikacji.

Sterowanie jednokierunkowe czy rewersyjne?

Wybór typu sterowania zależy od konkretnej aplikacji. Sterowniki jednokierunkowe są prostsze i tańsze. Kontrolery rewersyjne oferują większą funkcjonalność. Zmiana kierunku obrotów jest kluczowa w robotyce i automatyce.

Zabezpieczenia w regulatorach obrotów

Nowoczesne regulatory obrotów silnika DC posiadają szereg zabezpieczeń elektronicznych. Chronią one zarówno sam sterownik, jak i podłączony silnik. Właściwa ochrona wydłuża żywotność całego układu napędowego.

Sterownik silnika prądu stałego wykorzystuje zabezpieczenie nadprądowe jako pierwszą linię obrony. Układ automatycznie odcina zasilanie przy przekroczeniu dopuszczalnego prądu. Dodatkowo monitoruje temperaturę kluczowych elementów.

Driver silnika DC często wyposażony jest w zabezpieczenie przeciwzwarciowe. Chroni ono układ przed uszkodzeniem podczas nieprawidłowego podłączenia. Niektóre modele posiadają też funkcję miękkiego startu.

Montaż i podłączenie regulatora

Prawidłowy montaż regulatora prędkości silnika DC wymaga odpowiedniego przygotowania. Należy zadbać o właściwą wentylację układu. Połączenia elektryczne muszą być solidne i zabezpieczone.

Instalacja sterownika PWM DC powinna uwzględniać aspekty EMC. Przewody zasilające należy poprowadzić z dala od sygnałowych. Radiator wymaga dobrego kontaktu termicznego.

| Błąd montażowy | Konsekwencje |

|---|---|

| Niewłaściwa polaryzacja | Uszkodzenie układu |

| Słabe połączenia | Przegrzewanie, niestabilna praca |

| Brak radiatora | Przegrzanie, zadziałanie zabezpieczeń |

| Zła wentylacja | Obniżona wydajność, ryzyko awarii |

Schemat podłączenia

Kontroler obrotów DC wymaga precyzyjnego podłączenia wszystkich przewodów. Zasilanie podłączamy przez bezpiecznik odpowiedniej wartości. Przewody silnika powinny mieć odpowiedni przekrój dobrany do prądu pracy.

Przegląd popularnych modeli regulatorów

Regulatory obrotów silnika DC dostępne na rynku różnią się funkcjonalnością i ceną. Wybór odpowiedniego modelu zależy od konkretnych wymagań aplikacji. Warto porównać kilka popularnych opcji.

- BTS7960 (199 zł) - mostkowy sterownik 43A, napięcie 5.5-27V, wbudowane zabezpieczenia

- L298N (29 zł) - dwukanałowy driver 2A, napięcie 5-35V, podstawowa funkcjonalność

- TB6612FNG (45 zł) - sterownik 1.2A, napięcie 4.5-13.5V, niski pobór mocy

- IBT-2 (89 zł) - moduł H-bridge 43A, napięcie do 30V, radiator w zestawie

- DRV8825 (25 zł) - precyzyjny sterownik 2.5A, napięcie 8.2-45V, mikrokontowalny

Sterowniki silnika prądu stałego z wyższej półki oferują dodatkowe funkcje. Niektóre posiadają interfejs komunikacyjny. Zaawansowane modele umożliwiają programowanie parametrów pracy.

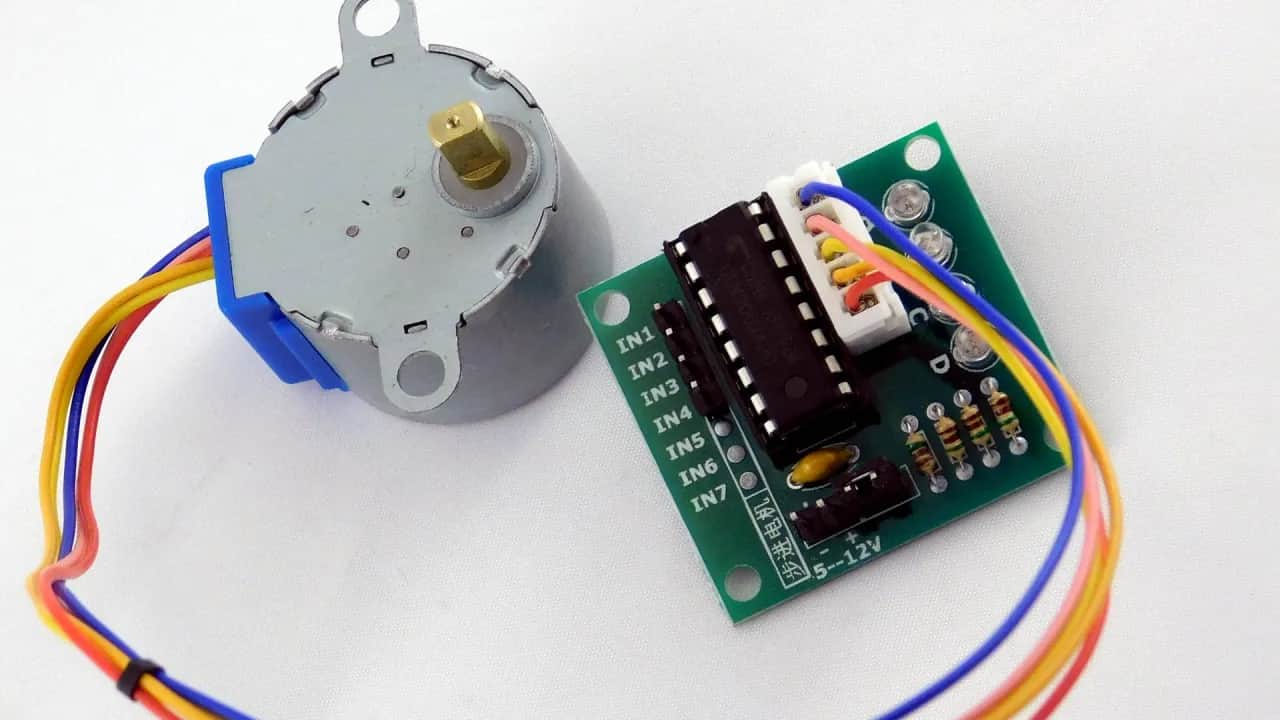

Regulatory do zastosowań amatorskich

W zastosowaniach hobbystycznych sprawdzają się proste kontrolery obrotów DC. Modele takie jak L298N czy TB6612FNG są popularne wśród początkujących. Zapewniają podstawową funkcjonalność przy niskiej cenie.

Amatorskie moduły PWM do silnika często nie wymagają dodatkowej konfiguracji. Instalacja jest prosta i intuicyjna. Sprawdzają się w małych projektach DIY.

Regulatory do zastosowań przemysłowych

Profesjonalne sterowniki PWM DC oferują znacznie więcej możliwości. Posiadają rozbudowane funkcje diagnostyczne i zabezpieczające. Ich konstrukcja zapewnia wysoką niezawodność w trudnych warunkach.

Przemysłowe drivery silnika DC często integrują się z systemami automatyki. Umożliwiają precyzyjną kontrolę parametrów pracy. Ich ceny zaczynają się od kilkuset złotych.

Diagnostyka i rozwiązywanie problemów

Problemy z regulatorem obrotów silnika DC często manifestują się nietypowym zachowaniem. Silnik może drgać lub pracować nierównomiernie. Przegrzewanie się układu wskazuje na przeciążenie. Brak reakcji na sterowanie może oznaczać uszkodzenie elementów wykonawczych.

Diagnozowanie sterownika silnika prądu stałego wymaga systematycznego podejścia. Warto sprawdzić wszystkie połączenia elektryczne. Pomiar napięć w kluczowych punktach pomoże zlokalizować usterkę. Kontrola temperatury elementów może wskazać przeciążone komponenty.

Klucz do sprawnego działania napędów DC

Właściwy dobór regulatora obrotów silnika DC stanowi fundament efektywnego systemu napędowego. Kluczowe znaczenie ma dopasowanie parametrów elektrycznych do wymagań konkretnej aplikacji. Sterownik silnika prądu stałego musi przede wszystkim zapewniać odpowiednią moc i zakres regulacji.

Wybierając między analogowym a cyfrowym kontrolerem obrotów DC, należy kierować się przede wszystkim charakterem aplikacji. Rozwiązania analogowe sprawdzą się w prostszych projektach, podczas gdy zaawansowane systemy wymagają cyfrowej kontroli parametrów. Istotne jest również zwrócenie uwagi na dostępne zabezpieczenia - chronią one zarówno sterownik, jak i sam silnik przed uszkodzeniem.

Prawidłowy montaż i konfiguracja sterownika PWM DC to ostatni, ale równie ważny element układanki. Przestrzeganie zasad instalacji, odpowiednie chłodzenie oraz właściwe połączenia elektryczne zapewnią długotrwałą i bezawaryjną pracę całego systemu. W razie problemów, systematyczna diagnostyka pozwoli szybko przywrócić układ do sprawności.