Czujnik krańcowy to kluczowe urządzenie elektromechaniczne w automatyce. Wykrywa położenie elementów ruchomych. Jego głównym zadaniem jest zabezpieczenie przed nadmiernym przemieszczeniem. Działa poprzez przełączanie styków elektrycznych podczas kontaktu z obiektem. Precyzja i niezawodność to jego główne cechy.

Najważniejsze informacje:- Jest podstawowym elementem systemów automatyki przemysłowej i budynkowej

- Służy do sygnalizacji osiągnięcia skrajnych położeń

- Występuje w trzech głównych wariantach: mechanicznym, magnetycznym i optycznym

- Charakteryzuje się długą żywotnością nawet w trudnych warunkach

- Znajduje szerokie zastosowanie w robotyce i przemyśle

- Zapewnia bezpieczeństwo i kontrolę ruchu urządzeń

Czym jest czujnik krańcowy?

Czujnik krańcowy, zwany również wyłącznikiem krańcowym, to podstawowe urządzenie elektromechaniczne w automatyce przemysłowej. Jego głównym zadaniem jest wykrywanie pozycji elementów ruchomych w maszynach i urządzeniach. Sensor krańcowy zapewnia bezpieczeństwo poprzez zapobieganie nadmiernemu przemieszczeniu się części mechanicznych.

Przełącznik krańcowy działa jako element zabezpieczający w systemach sterowania. Jest on niezbędny do prawidłowego funkcjonowania wielu urządzeń automatyki. Jego niezawodność i precyzja sprawiają, że jest powszechnie stosowany w różnych gałęziach przemysłu.

- Wysoka odporność na trudne warunki pracy

- Długa żywotność mechaniczna

- Precyzyjne wykrywanie położenia

- Natychmiastowa reakcja na zmianę położenia

- Łatwość montażu i konserwacji

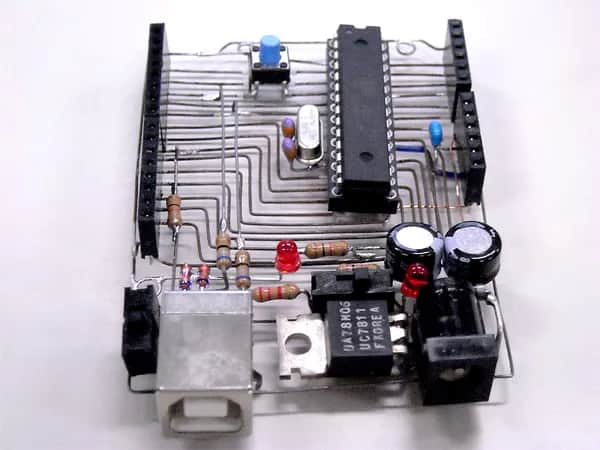

Jak działa czujnik krańcowy?

Czujnik krańcowy wykorzystuje prosty mechanizm przełączania styków elektrycznych. Gdy element ruchomy naciska na aktywator czujnika, następuje zmiana stanu elektrycznego.

Sygnał z czujnika położenia jest przekazywany do układu sterowania. System może natychmiast zareagować na wykrytą zmianę położenia.

Mechanizm działania opiera się na fizycznym kontakcie z elementem wykonawczym. To sprawia, że wyłącznik krańcowy jest niezwykle niezawodny w działaniu.

| Mechanizm przełączania | Zasada działania | Zalety |

|---|---|---|

| Mechaniczny | Fizyczny kontakt | Prosta konstrukcja, niezawodność |

| Magnetyczny | Pole magnetyczne | Bezdotykowa detekcja, długa żywotność |

| Optyczny | Wiązka światła | Wysoka precyzja, szybka reakcja |

Typy czujników krańcowych

Współczesna automatyka oferuje różne rodzaje czujników krańcowych. Każdy typ ma swoje unikalne właściwości i zastosowania, które determinują jego wybór w konkretnych aplikacjach.

Czujniki mechaniczne

Czujnik mechaniczny to najprostszy i najczęściej stosowany rodzaj wyłącznika krańcowego. Działa poprzez bezpośredni kontakt dźwigni z elementem ruchomym.

Konstrukcja czujnika mechanicznego zapewnia długotrwałą niezawodność. Jego prosta budowa przekłada się na niskie koszty eksploatacji.

Czujniki magnetyczne

Czujnik magnetyczny wykorzystuje pole magnetyczne do detekcji położenia. Bezdotykowa praca znacząco wydłuża żywotność urządzenia.

Zastosowanie czujnika magnetycznego jest szczególnie korzystne w środowiskach o dużym zapyleniu. Brak elementów mechanicznych eliminuje ryzyko zużycia.

Czujniki optyczne

Czujnik krańcowy typu optycznego wykorzystuje wiązkę światła do wykrywania położenia. Technologia ta zapewnia najwyższą precyzję detekcji.

Systemy optyczne są idealne do zastosowań wymagających bezkontaktowej pracy. Sprawdzają się w warunkach, gdzie inne typy czujników mogłyby ulec uszkodzeniu.

Gdzie stosuje się czujniki krańcowe?

Obszary zastosowań czujników krańcowych są bardzo szerokie. Od prostych bram garażowych po zaawansowane linie produkcyjne.

Zastosowanie w przemyśle

W przemyśle wyłączniki krańcowe kontrolują ruch maszyn produkcyjnych. Zapewniają bezpieczeństwo operatorom i chronią sprzęt przed uszkodzeniem.

Czujniki położenia są kluczowe w systemach transportu wewnętrznego. Monitorują pozycję przenośników i wind przemysłowych.

Zastosowanie czujników krańcowych w liniach montażowych zwiększa ich wydajność. Automatyzują procesy i redukują ryzyko błędów produkcyjnych.

Wykorzystanie w robotyce

Czujniki krańcowe są fundamentem precyzyjnego sterowania ramion robotów. Zapewniają dokładną kontrolę ruchu w osiach robotów przemysłowych.

W systemach zrobotyzowanych wyłączniki krańcowe pełnią funkcję zabezpieczającą. Chronią mechanizmy przed przekroczeniem dopuszczalnego zakresu ruchu.

Systemy automatyki budynkowej

Czujniki krańcowe znajdują szerokie zastosowanie w bramach i drzwiach automatycznych. Kontrolują proces otwierania i zamykania, zapewniając bezpieczeństwo użytkownikom.

W windach i systemach parkingowych sensory krańcowe monitorują położenie platform. Gwarantują precyzyjne zatrzymywanie na zadanych poziomach.

Parametry techniczne czujników krańcowych

Kluczowe parametry czujników krańcowych determinują ich skuteczność w konkretnych aplikacjach. Prawidłowy dobór parametrów wpływa na niezawodność całego systemu.

Specyfikacja techniczna wyłączników krańcowych musi być dostosowana do warunków pracy. Uwzględnia się środowisko, częstotliwość przełączania i wymagane obciążenie.

- Napięcie znamionowe: 12-250V AC/DC

- Prąd znamionowy: 0.1-10A

- Stopień ochrony: IP54-IP67

- Temperatura pracy: -25°C do +85°C

- Żywotność mechaniczna: 1-20 milionów cykli

- Częstotliwość przełączania: 30-120 cykli/min

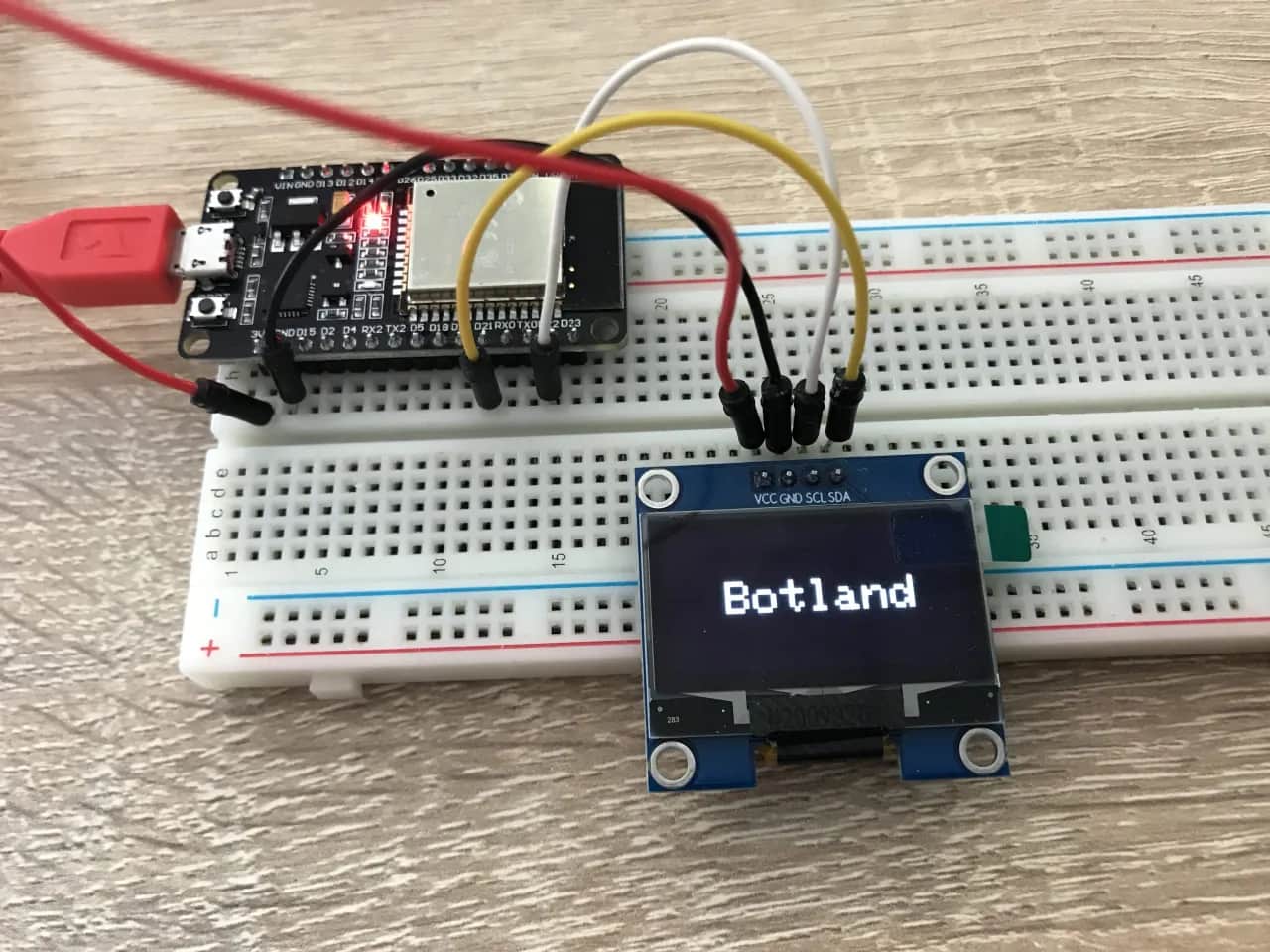

Jak poprawnie podłączyć czujnik krańcowy?

Prawidłowa instalacja czujnika krańcowego wymaga znajomości podstawowych zasad podłączenia elektrycznego. Przed montażem należy dokładnie zapoznać się z dokumentacją techniczną urządzenia. Instalację należy przeprowadzać przy wyłączonym zasilaniu.

Podłączenie wyłącznika krańcowego rozpoczyna się od identyfikacji odpowiednich zacisków. Przewody muszą być odpowiednio zabezpieczone przed uszkodzeniem mechanicznym. Szczególną uwagę należy zwrócić na polaryzację w przypadku czujników z zasilaniem DC.

Najczęstsze problemy przy instalacji wynikają z nieprawidłowego doboru przewodów. Niewłaściwe zabezpieczenie może prowadzić do awarii.

Schemat podłączenia

Czujnik krańcowy wymaga minimum dwóch przewodów do prawidłowej pracy. W zależności od typu, może występować dodatkowy przewód uziemiający.

Standardowy schemat podłączenia zakłada wykorzystanie styków NO (normalnie otwartych) lub NC (normalnie zamkniętych). Wybór typu styku zależy od konkretnej aplikacji.

Najczęstsze usterki czujników krańcowych

Mechaniczne zużycie styków to najczęstsza przyczyna awarii czujników krańcowych. Regularne przeglądy pozwalają wykryć pierwsze oznaki zużycia. Problem często objawia się niestabilnym działaniem czujnika.

Drugim częstym problemem jest uszkodzenie obudowy wyłącznika krańcowego. Może to prowadzić do przedostawania się wilgoci i zanieczyszczeń do wnętrza urządzenia. Skutkuje to korozją elementów wewnętrznych.

Diagnoza problemów

Pierwszym krokiem diagnostyki jest wizualna ocena stanu czujnika krańcowego. Należy sprawdzić czy nie ma widocznych uszkodzeń mechanicznych.

Kolejnym etapem jest pomiar ciągłości obwodu elektrycznego. Warto też zweryfikować poprawność działania elementu wykonawczego.

Diagnoza powinna uwzględniać również warunki środowiskowe pracy. Szczególną uwagę należy zwrócić na obecność wilgoci i agresywnych substancji.

Sposoby naprawy

Podstawową metodą naprawy czujnika krańcowego jest wymiana zużytych styków. Procedura wymaga szczególnej ostrożności i odpowiednich narzędzi. Należy stosować tylko oryginalne części zamienne.

W przypadku uszkodzenia obudowy wyłącznika krańcowego konieczna jest jej wymiana. Czasem możliwe jest tymczasowe uszczelnienie przy pomocy specjalistycznych środków. Lepszym rozwiązaniem jest jednak kompleksowa wymiana urządzenia.

Czujniki krańcowe w nowoczesnych systemach

Współczesne czujniki krańcowe są wyposażane w zaawansowane funkcje diagnostyczne. Umożliwiają one monitorowanie stanu urządzenia w czasie rzeczywistym.

Rozwój technologii pozwolił na integrację czujników położenia z systemami predykcyjnymi. Dzięki temu możliwe jest przewidywanie potencjalnych awarii.

Nowoczesne wyłączniki krańcowe oferują również możliwość komunikacji cyfrowej. Pozwala to na zdalne monitorowanie i konfigurację parametrów pracy.

Integracja z systemami IoT

Inteligentne czujniki krańcowe mogą być częścią przemysłowego Internetu Rzeczy. Umożliwiają zbieranie i analizę danych o pracy urządzenia.

Dzięki IoT, status czujników krańcowych może być monitorowany z dowolnego miejsca. Ułatwia to zarządzanie systemem i planowanie konserwacji.

Komunikacja bezprzewodowa

Bezprzewodowe czujniki krańcowe eliminują potrzebę stosowania przewodów sygnałowych. Wykorzystują standardy komunikacji jak Bluetooth czy Wi-Fi.

Technologia bezprzewodowa zwiększa elastyczność instalacji sensorów krańcowych. Redukuje też koszty okablowania i ułatwia modernizację istniejących systemów.

Czujniki krańcowe - klucz do bezpiecznej automatyzacji

Czujniki krańcowe stanowią fundament nowoczesnej automatyki przemysłowej i budynkowej. Ich różnorodność - od prostych czujników mechanicznych, przez magnetyczne, aż po zaawansowane optyczne - pozwala dobrać optymalne rozwiązanie do każdej aplikacji. Niezawodność i precyzja działania sprawiają, że są niezastąpione w systemach bezpieczeństwa.

Właściwy dobór i instalacja wyłącznika krańcowego ma kluczowe znaczenie dla jego efektywności. Parametry techniczne, warunki środowiskowe oraz specyfika zastosowania determinują wybór odpowiedniego typu czujnika. Regularna konserwacja i monitoring stanu technicznego zapewniają długotrwałą i bezawaryjną pracę.Rozwój technologii sprawia, że współczesne sensory krańcowe oferują znacznie więcej możliwości niż ich tradycyjne odpowiedniki. Integracja z systemami IoT, komunikacja bezprzewodowa oraz zaawansowana diagnostyka otwierają nowe perspektywy w automatyce przemysłowej. Dzięki tym innowacjom, czujniki krańcowe pozostają kluczowym elementem w erze Przemysłu 4.0.